Madeira e Artigos de Madeira

Madeira e Artigos de Madeira

- Indústria da Madeira

- Consumo de Energia

- Medidas para a Eficiência Energética

- Indústria da Cortiça

- Consumo de Energia

- Medidas para a Eficiência Energética

- Indústria 4.0 e Economia Circular

Medidas para a Eficiência Energética

Serração, Aplainamento e Impregnação de Madeira

Numa serração os toros de madeira são cortados, utilizando serras motorizadas longitudinalmente e transversalmente de acordo com as dimensões pretendidas. No aplainamento a peça de madeira movimenta-se contra uma ferramenta de corte estacionária, produzindo uma superfície plana ou esculpida. Depois de seca, a madeira é impregnada com produtos químicos para proteção contra fungos, insetos, aumentando a sua capacidade isolante, a sua resistência à humidade, entre outras.

Estes painéis de madeira são depois utilizados como pavimento ou revestimento de paredes e tetos.

Produção de Pellets

Os pellets são um biocombustível sólido utilizado para produção de calor ou de águas quentes e na produção de eletricidade em centrais termoelétricas, com aplicação em todos os setores (industrial, residencial e serviços). As matérias-primas que estão na base do fabrico de pellets são essencialmente madeira de pinheiro-bravo na forma de rolaria e, pontualmente, o serrim e outros subprodutos da serração de madeira de pinho.

A produção de pellets inicia-se em descascadores e destroçadores que transformam a rolaria de madeira em estilha (estilha verde). Esta segue depois para um armazém onde é misturada com outros tipos de serrim. A estilha parte do armazém para a linha de produção, passando por um processo de crivagem que separa a estilha mais grossa para passar por um processo adicional de moagem (moagem húmida) e em seguida se juntar à estilha não rejeitada em silos de armazenamento.

O serrim húmido proveniente dos silos, com humidades que podem variar entre 30 e 50 % passa por um processo de secagem num secador horizontal, aquecido com os gases de exaustão das fornalhas de biomassa. O serrim seco, com teor de humidade entre 8 e 12 %, segue então para silos de armazenagem ou então para o processo de moagem seca que garante a homogeneização de todo o material em termos de tamanho. De seguida o material segue para as granuladoras onde é formado o pellet. O produto final é ensacado em big-bags de 1000 kg ou em sacos de 15 kg, ou então vendido a granel.

O processo de produção de pellets para o setor industrial ou para o setor residencial é o mesmo, diferindo apenas no diâmetro dos grãos obtidos na fase final de prensagem. Os pellets de uso doméstico apresentam um diâmetro menor e uma maior percentagem de rolaria na sua composição, quando comparados com os pellets de uso industrial.

Produção de Painéis Derivados de Madeira

Os painéis derivados de madeira descritos neste documento referem-se aos painéis de aglomerado de partículas longas e orientadas (OSB), de partículas (PB) ou de fibras (MDF).

Preparação da matéria-prima

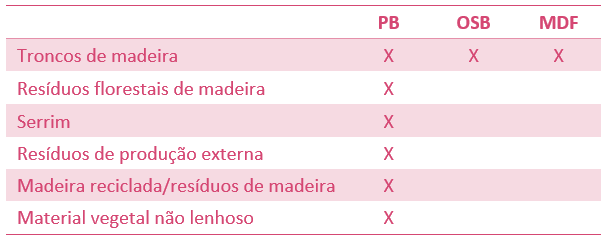

A matéria-prima para a sua produção provém de uma grande variedade de fontes dependendo do preço, fornecedor local e o tipo de produto. A tabela seguinte apresenta as possíveis fontes de matéria-prima para a produção de painéis derivados de madeira consoante o tipo de produto. O processamento da matéria-prima é muito semelhante ao utilizado na produção de pellets. No caso de troncos de madeira, estes passam por um processo de descascamento e destroçamento para a produção do serrim.

Origem das matérias-primas dos respetivos produtos. 1

Secagem das fibras e partículas de madeira

A secagem do material de madeira preparado é o elemento central do processo, uma vez que as partículas de madeira necessitam de um determinado teor de humidade para obter o nível desejado de cura da resina adicionada e as propriedades desejadas do painel na prensa. Sendo o processo com maiores necessidades energéticas, tipicamente quase todas as unidades de produção apresentam instalações de combustão.

As partículas de madeira virgem apresentam um teor de humidade entre 20 e 140 % dependendo da origem e das condições da madeira. A madeira reciclada é o material mais seco, mas o seu teor de humidade também pode variar em função da composição e condições prévias. O teor de humidade é determinado de acordo com o sistema de resina utilizado. No caso de aglomerados de partículas, os principais sistemas de resina baseiam-se na ureia-formaldeído, em que o teor desejado de humidade após a secagem é de 2 a 3 %. Já para os OSB, a humidade final deve ser de 5 a 10 % para sistemas baseados em resinas de diisocianato de difenilmetano (MDI) e em resinas sem formaldeído.

Os secadores tipicamente utilizados de feixe rotativo ou de tambor, são aquecidos diretamente por gás quente ou indiretamente pelo calor de radiação.

Produção de painéis

Na produção de aglomerados de partículas e OSB, a resinagem é feita no misturador após a secagem. A mistura é uma operação contínua, mas pode ocorrer em lotes. A aplicação é realizada com bicos pulverizadores ou atomizadores.

Na produção de aglomerados de partículas as aparas secas são separadas de acordo com o tamanho, entre camada interior e de superfície. Cada tipo de aparas é transportado para um misturador dedicado onde são misturadas com resina, cera e outros aditivos. As partículas revestidas com cera são então doseadas em máquinas dedicadas à formação de tapetes. As partículas são distribuídas mecanicamente ou por corrente de ar para criar uma gradação de partículas, que é utilizada para obter a camada de superfície mais uniforme feita a partir das partículas mais finas.

No caso da produção de OSB não existe uma separação das partículas por tamanho. Após resinados os flocos são doseados numa tela em movimento contínuo. Os flocos são orientados, quer por forças eletrostáticas, quer mecanicamente, numa única direção, à medida que caem pela peneira abaixo. A camada seguinte de flocos é orientada perpendicularmente à camada anterior. Três a cinco camadas é a espessura mais comum. Os lados do painel formado são aparados e enviados para a prensa a quente onde se efetua a cura da resina.

Na produção de MDF, as fibras passam primeiro por um processo de desfibração semelhante ao processo de polpação mecânica para a produção de papel. A desfibração por polpação mecânica origina uma fibra longa e intacta, que é adequada para a produção de painéis de fibras. As fibras são então resinadas e depois secas.

O painel cru é produzido na prensa aplicando alta pressão e alta temperatura durante um período de tempo suficiente para comprimir o tapete até à espessura desejada e para densificar e fixar as partículas ou fibras através da cura da resina. A temperatura no núcleo do painel precisa de atingir um determinado nível dependendo da resina, normalmente acima dos 100 °C, para que a água se evapore. A maioria das prensas na Europa para a produção de aglomerado de partículas, OSB e MDF são prensas contínuas, com comprimentos de 20 m a 60 m.

Acabamento

A maioria dos aglomerados de partículas e dos MDF são alisados por lixação. Os painéis arrefecidos são lixados antes da expedição ou de um processo adicional de valor acrescentado no local. No caso de OSB a lixação não é geralmente aplicada, exceto para fins especiais.

Os painéis são frequentemente vendidos em tamanhos que dependem das necessidades do cliente, e cortados à medida e o acabamento macho-fêmea é realizado na maioria dos locais.

Os papéis decorativos impregnados são laminados e colados (fundidos termicamente) aos painéis em prensas cíclicas a quente. Os papéis decorativos são entregues por fabricantes de papel e a sua impregnação pode ter lugar, ou não, nos locais de produção de painéis à base de madeira. O papel é saturado com resinas (maioritariamente baseadas em melanina), misturadas com aditivos como endurecedores, e depois parcialmente curadas, para auxiliar o armazenamento e manuseamento do papel. A cura final é alcançada na prensa cíclica de laminagem a quente, quando a resina forma ligações duras e permanentes entre o papel e o painel.

Medidas e Tecnologias para a Indústria da Madeira

|

Tecnologia ou Medida |

Impacto na Eficiência Energética |

Estado de Desenvolvimento |

|---|---|---|

|

Utilização de transportadores mecânicos em vez de pneumáticos |

Sem Informação |

Comercial |

|

Sem Informação |

Comercial |

|

|

Sem Informação |

Comercial |

|

|

Sem Informação |

Comercial |

|

|

Sem Informação |

Comercial |

|

|

Sem Informação |

Comercial |

Medidas Transversais

A descrição detalhada de medidas gerais aplicadas ao setor da madeira e artigos de madeira apresentadas em seguida pode ser consultada na secção Medidas Transversais.

- Implementação de sistemas de gestão e controlo de energia

- Iluminação eficiente

- Utilização de motores de alta-eficiência

- Otimização do sistema de bombagem

- Utilização de variadores eletrónicos de velocidade

- Otimização dos sistemas de ar comprimido

- Controlo das fugas dos sistemas de ar comprimido

- Instalação de caldeiras eficientes com sistemas de recuperação de calor

- Redução das perdas de calor por meio de isolamento

Outras medidas que não se encontram descritas neste portal, mas que podem ser consultadas, incluem:

- Redução da energia reativa

- Instalação de sistemas de aquecimento/arrefecimento apoiadas em painéis solares