Capítulo 8

Outras Medidas para o Aumento da Eficiência Energética

Neste último capítulo serão abordados outros tópicos relevantes para o aumento da eficiência energética na indústria. Destaca-se a implementação de sistemas de gestão de energia, onde um conjunto de procedimentos descritos na família da ISO 50001 podem ser adotados com inúmeras vantagens em termos de caracterização, análise e identificação de ações para o aumento da eficiência energética. Do mesmo modo a monitorização e controlo, a manutenção preventiva e preditiva de equipamentos, os isolamentos térmicos e uma estratégia mais adequada no tratamento de efluentes podem conduzir à redução do consumo de energia primária. Finalmente, o tópico relativo à formação e sensibilização dos recursos humanos pode claramente conduzir a melhorias incrementais acumuladas que no final poderão ter algum impacto sobre os consumos energéticos, e portanto na eficiência energética global.

8.1 Sistemas de Gestão de Energia

A gestão do consumo energético é um processo que geralmente tem um custo inicial de implementação, com um rápido retorno do investimento tendo em conta as possíveis melhorias de poupanças energéticas e produtividade. No entanto, este pode ser um processo relativamente complexo que envolve a recolha de informação detalhada sobre os consumos nos diferentes setores da empresa, e em seguida o planeamento, implementação e monitorização das estratégias definidas.

Com o objetivo de orientar as empresas na implementação de um Sistema de Gestão de Energia (SGE) eficiente, a Organização Internacional de Normalização (ISO) desenvolveu a ISO 50001:2011 que define regras e metodologias para o desenvolvimento e implementação de uma política energética, metas para a utilização de energia e planos de ação para as atingir.

A ISO 50001:2011 define também, entre outros, o conceito de performance energética que inclui o uso de energia, a eficiência energética e o consumo energético, Figura 8.1. Assim, a organização pode escolher entre uma ampla gama de atividades de desempenho energético, como reduzir o pico de procura, utilizar o excedente energético, reduzir o desperdício ou melhorar as operações dos sistemas, processos ou equipamentos 54.

Figura 8.1 – Representação conceptual da performence energética

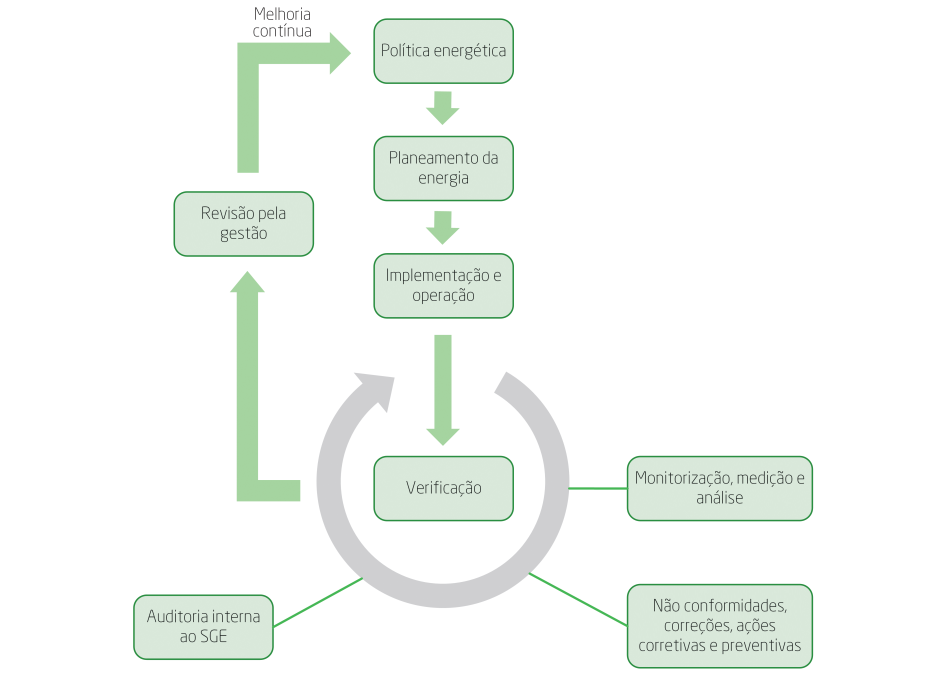

Tal como outras normas ISO, a ISO 50001 baseia-se no esquema e melhoria contínua Plan-Do-Check-Act (PDCA) e incorpora a gestão de energia nas práticas diárias das organizações, como ilustrado na Figura 8.2.

A abordagem PDCA pode ser descrita como:

- Plan (Planear) – realizar uma avaliação energética e estabelecer a linha de base, os indicadores de desempenho energético (IDE), objetivos, metas e planos de ação necessários para a produção de resultados que se traduzam numa melhoria do desempenho energético e que esteja de acordo com a política energética da organização;

- Do (Executar) – Implementar os planos de ação definidos;

- Check (verificar) – Monitorizar e medir o processo e os parâmetros chave das operações que determinam o desempenho energético face à política energética e os objetivos estabelecidos. Reportar os resultados;

- Act (Atuar) – Implementar ações que visem melhorar continuamente o desempenho do SGE de acordo com os resultados obtidos.

Figura 8.2 – Modelo do sistema de gestão de energia da ISO 50001 54

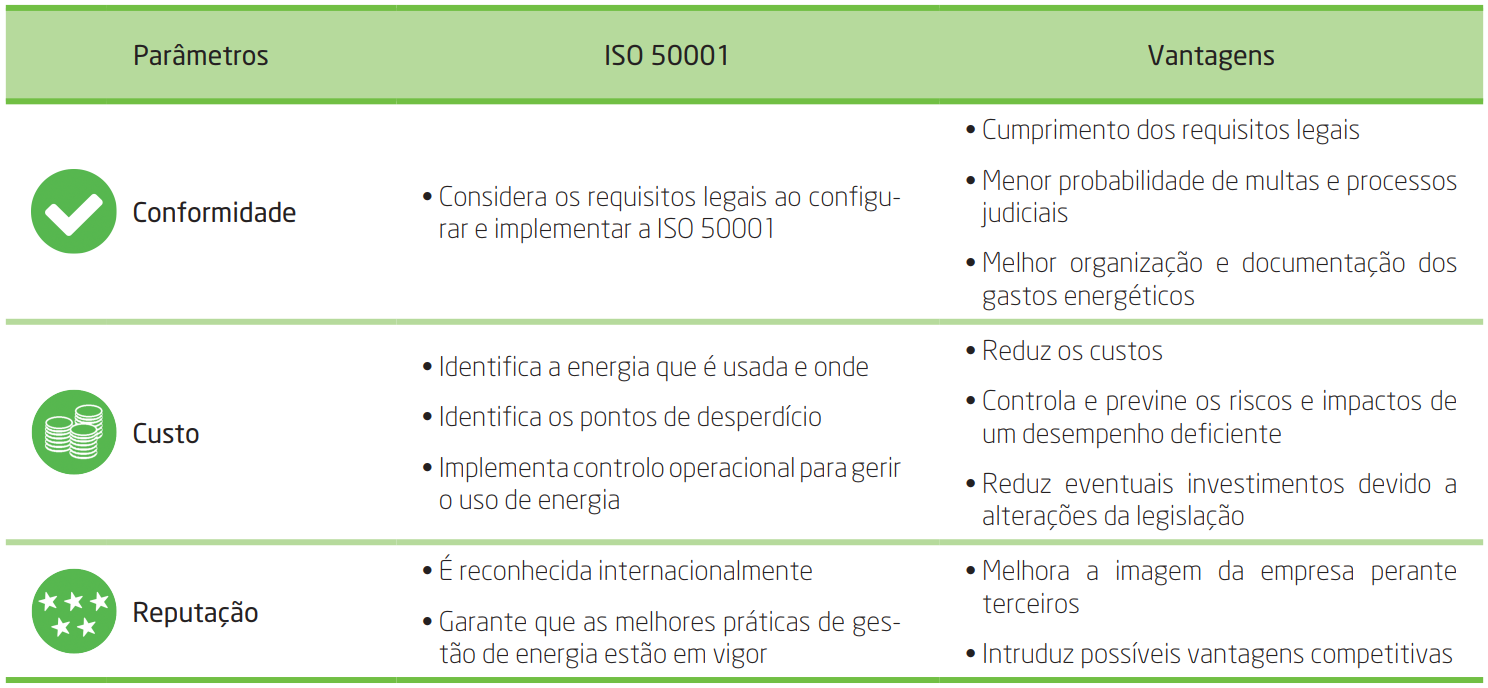

A Tabela 8.1 apresenta algumas das aplicações da ISo 50001 e a suas vantagens de acordo com alguns parâmetros de performance.

Tabela 8.1 – Características da ISO 50001 e as vantagens da sua implementação 55

8.1.1 A Família ISO 50001

Desde a sua publicação em 2011, várias outras normas têm sido desenvolvidas para completar o programa de gestão de energia.

Estas incluem 56:

- ISO 50002:2014 – Requisitos do processos para a realização de um auditoria energética e que tipo de informação deve ser requerida aos auditados;

- ISO 50003:2014 – Requisitos para os organismos de auditoria e certificação de sistemas de gestão de energia;

- ISO 50004:2014 – Guia para a implementação, manutenção e melhoria de um sistema de gestão de energia;

- ISO 50006:2014 – Princípios e guias para a medição do desempenho energético através do consumo energético de referência e de indicadores de desempenho energético;

- ISO 50015:2014 – Medição e verificação de desempenho energético das organizações.

8.2 MonitorIzação e Controlo

A gestão da energia consumida é uma tarefa que engloba várias medidas, tais como o planeamento, a monitorização e a implementação de estratégias de controlo otimizadas que permitam determinar em tempo real os consumos energéticos de uma instalação e detetar as zonas críticas que vão ter um maior impacto na fatura energética obtendo-se os seguintes benefícios:

- Tomadas de decisão mais apoiadas que irão originar intervenções localizadas e com investimentos com níveis de retorno competitivos;

- Redução da fatura energética;

- Melhores previsões do consumo energético;

- Aumento da sustentabilidade no consumo de energia.

De facto, devido ao seu domínio transversal, os sistemas de controlo de processo modernos não são desenhados exclusivamente para a eficiência energética, mas também para a otimização da produção, da qualidade do produto e da segurança dos trabalhadores.

8.2.1 Metodologia para a Implementação de Sistemas de Monitorização e Controlo

De forma a implementar com sucesso um sistema de monitorização e controlo, a empresa terá de adotar um certo número de procedimentos com vista a determinar as suas necessidades específicas.

A primeira ação a executar é a realização de um diagnóstico energético à instalação de modo a identificar os locais suscetíveis de controlo dos consumos de energia. Estes locais são denominados por Centros de Custos e podem corresponder a uma linha de produção, a um único equipamento, à totalidade da instalação, ou a outro qualquer local em que o consumo de energia apresenta valores que justifiquem o seu controlo.

Uma vez definidos os Centros de Custos, são determinadas as necessidades de aparelhos de medida, procedendo-se de seguida à sua instalação. os consumos de energia passam a ser medidos regularmente bem como os valores da produção de cada Centro de Custos, sendo assim calculados os consumos específicos de energia, ou seja, a quantidade de energia consumida por unidade produzida.

Através da análise dos dados obtidos, e tendo em conta o modo como o consumo de energia depende da produção, são estabelecidos valores padrão. Estes valores resultam das medições efetuadas durante um determinado período de tempo em circunstâncias normais de funcionamento da instalação e serão os valores de referência em relação aos quais os desempenhos energéticos da instalação são comparados. Em termos de gestão pretende-se que os valores padrão sejam constantemente alcançados, uma vez que a experiência já provou que tal é possível.

De seguida são estabelecidas metas realistas de redução dos consumos com vista a melhorar a eficiência energética para além dos valores padrão através de determinadas medidas que se julguem possíveis de implementar.

A monitorização do consumo de energia e da produção deverá ser contínua, sendo os valores padrão e as metas sujeitos a uma atualização sempre que tal se justifique, nomeadamente, sempre que as metas inicialmente propostas sejam atingidas.

8.2.2 Smart Grid Industrial/Planeamento Industrial

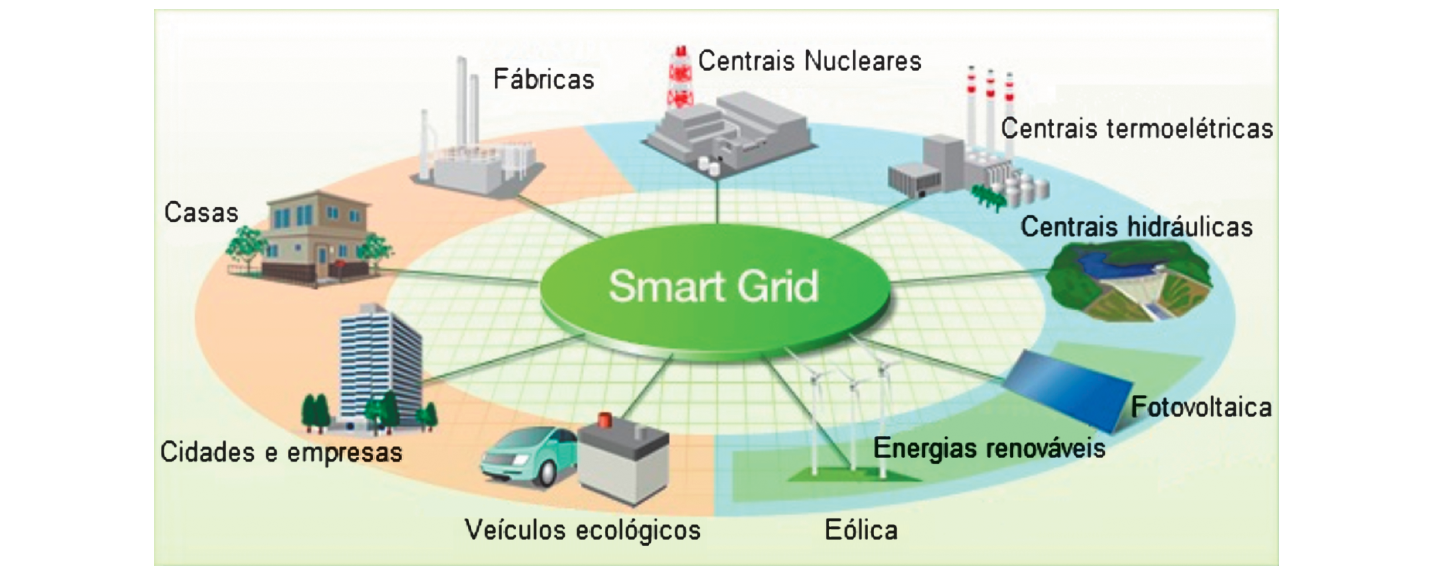

O termo Smart Grid (rede elétrica inteligente) refere-se a um sistema que integra a tecnologia elétrica com a tecnologia de informação para fazer com que o sistema seja mais eficiente, tanto económica como energeticamente, confiável e sustentável. Esta integração abrange todo o sistema, desde a produção, transmissão e distribuição até ao consumo. Ao nível da baixa tensão, é denominada de microgrid 57.

Globalmente, os objetivos das redes inteligentes são:

- Aumentar o uso de energias renováveis;

- Reduzir a dependência sobre o petróleo importado e gás;

- Assegurar a capacidade de resposta para a crescente procura de eletricidade;

- Reduzir os custos de energia.

O princípio é o de que quanto mais distribuídos e sofisticados forem os dispositivos instalados, mais localizadas serão as ações de controlo, permitindo que os operadores na sala de controlo operem de forma mais efetiva. Todos os equipamentos associados à rede estão conectados in-line por sensores para formar uma rede completa. A informação é integrada e analisada de modo a otimizar os recursos de energia, reduzir os custos e aumentar qualidade da energia elétrica.

Para operar de uma forma eficiente, a Smart Grid Industrial deve ser desenhada com as seguintes características:

- Adaptativa, respondendo automática e rapidamente às alterações das necessidades do sistema;

- Previsível, em termos da aplicação dos dados operacionais às práticas de manutenção de equipamentos, identificando também possíveis interrupções antes que estas aconteçam;

- Integrada, em termos de comunicações em tempo real de funções de controlo;

- Otimizada para maximizar a fiabilidade, a eficiência e o desempenho económico;

- Segura relativamente a ataques externos e a outros incidentes naturais.

Para garantir a interoperabilidade entre IED’s (Intelligent Electronic Devices) de diferentes fabricantes foi desenvolvida pela International Electrotechnical Commission (IEC) a norma IEC 61850 para ser um padrão internacional de comunicação e integração. Diferentes protocolos e sinais, desde os simples contactos binários I/O, alertas de proteção, comunicações de voz, SCADA (Supervisory Control and Data Acquisition) de baixa velocidade, videovigilância, transferência de dados de alta velocidade, acesso à internet e ligações lAN, estão conectados através da tecnologia multiplex para sistemas de comunicação complexos por forma a garantir uniformidade na comunicação entre os diferentes ambientes dos sistemas de vários fabricantes.

Uma das aplicações diretas da Smart Grid industrial é a automatização do planeamento industrial na utilização de energia. Em alguns casos é possível, por exemplo, programar a produção para alturas do dia em que o pico de procura é mais baixo, e o preço da eletricidade é mais baixo. outro exemplo é, no caso de estarem instalados produtores de energias renováveis (torres eólicas ou painéis solares), existir um sistema que alterna a fonte de eletricidade consoante as condições atmosféricas permitam, ou não, usar esses recursos.

O objetivo é que no futuro estas redes inteligentes estejam integradas em toda a rede de eletricidade, desde as centrais de produção (nuclear, termoelétrica, eólica, fotovoltaica, etc.) até todos os setores de consumo (doméstico, empresarial e industrial) nas chamadas “Cidades Inteligentes”, conforme a Figura 8.3. Em Portugal, o primeiro projeto de rede elétrica inteligente foi implementado em évora em Abril de 2010 58.

Figura 8.3 – Representação do conceito de cidade inteligente 59

8.3 Manutenção Preventiva e Preditiva de Equipamentos

A manutenção preventiva é uma operação de manutenção que é realizada de forma planeada e regular a um equipamento com o objetivo de aumentar o seu tempo de vida e diminuir a probabilidade deste falhar. É efetuada enquanto o equipamento ainda está a funcionar, para que não avarie de forma inesperada e deve ser programada para que todos os recursos necessários estejam disponíveis. Neste caso é formulado um plano de revisões baseado no tempo de utilização dos equipamentos (p. ex., a manutenção preventiva de um motor de um veículo a cada 10.000 km).

Já a manutenção preditiva tem como objetivo prever quando é que o equipamento pode avariar e prevenir essa falha corrigindo os possíveis problemas. A manutenção preditiva é mais complexa do que a preventiva, pois implica o estabelecimento de estratégias de monitorização e de interpretação de resultados, no entanto, assegura que uma peça de equipamento que precise de revisão apenas seja desligada antes de uma falha eminente, reduzindo o tempo total e os custos da manutenção com o equipamento.

A vantagem de ambas é a diminuição da manutenção não planeada que acarreta muitos custos que podem ser evitados, incluindo a perda de produto, custos mais elevados com peças e remessas, bem como o tempo perdido na resposta a emergências e diagnósticos de falhas enquanto o equipamento não está a funcionar.

|

A manutenção devido a falhas inesperadas pode custar 3 a 9 vezes mais do que a revisão planeada dos equipamentos. |

8.4 Isolamentos TérmIcos

O melhoramento do isolamento térmico de superfícies (caldeiras, condutas de distribuição de vapor ou de água quente) é uma medida de implementação simples que, pelo reduzido investimento que habitualmente envolve, deve merecer uma atenção imediata por parte das empresas.

O isolamento térmico cria uma barreira térmica que permite reduzir a transferência de calor. A utilização de isolamentos térmicos permite:

- Reduzir os custos de energia ao minimizar as perdas de calor;

- Controlar a condensação;

- Fornecer proteção para o frio;

- Fazer a proteção aos equipamentos;

- Controlar as temperaturas de processo;

- Proteger contra o fogo;

- Servir de isolamento acústico.

As condutas de vapor, de água quente, de fluido térmico e de condensados devem ser isoladas termicamente para evitar perdas.

|

Um isolamento correto pode economizar até 10% do combustível utilizado para gerar a energia térmica transportada pela tubagem. |

Tendo em conta todos os fatores que vão influenciar o transporte de fluidos térmicos, o correto dimensionamento torna-se de extrema importância para garantir a eficiência da rede de transporte e minimizar as perdas de energia através da escolha adequada dos materiais e da arquitetura da linha de transporte. Assim, devem ter-se em conta os seguintes fatores:

- Isolar termicamente e proteger do clima todos os tubos e válvulas contendo vapor ou condensado;

- limitar, ao longo da linha, o número de acessórios, curvas, derivações, uniões, etc.;

- Escolher uma velocidade de escoamento adequada.

Para a manutenção deve ser implementada uma rotina de inspeção periódica do isolamento térmico das tubagens e válvulas. Esta rotina deve dar especial atenção aos equipamentos novos e aos trechos de tubagem que tenham sofrido reparação ou manutenção recente, providenciando a substituição imediata do isolamento se tal for necessário. Além disso, na troca do revestimento isolante deve recalcular-se a espessura do mesmo numa perspetiva de otimização da relação custo/benefício, de modo a evitar-se o sobredimensionamento da espessura do isolamento. Se estas medidas forem aplicadas a grandes áreas de tubagem podem levar a poupanças consideráveis.

A magnitude dos desperdícios desnecessários de energia associados à falta de isolamento térmico ou a um isolamento degradado é bem representada pelos dois exemplos seguintes 35:

Exemplo 1 - Se uma conduta com 10 cm de diâmetro nominal, transportar vapor a uma pressão de 8,6 barg e possuir 10 flanges não isoladas, verificam-se perdas térmicas através das suas paredes equivalentes a 2450 Nm3/ano de gás natural (aproximadamente 97 GJ/ano ou 2,3 tep/ano).

Exemplo 2 - uma conduta de vapor sem isolamento, com 10 cm de diâmetro nominal e 3 m de comprimento, desperdiça por ano o equivalente a mais de duas vezes o dinheiro necessário para isolar a mesma conduta com fibra de vidro e revestimento de alumínio. ou seja, o custo anual inerente às perdas térmicas será duas vezes superior ao investimento para efetuar o isolamento.

|

O investimento no isolamento de condutas de grande diâmetro tem um payback de poucas semanas, enquanto o isolamento de tubos de menor diâmetro paga-se em alguns meses. |

8.5 Tratamento de Efluentes

8.5.1 Tratamento Anaeróbio de Águas Residuais

O tratamento anaeróbio é um método alternativo para limpar as águas residuais industriais, que se baseia na conversão dos compostos orgânicos existentes no efluente, em biogás contendo metano, dióxido de carbono e sulfureto de hidrogénio. Este processo é levado a cabo por bactérias num ambiente anaeróbio, isto é, na ausência de oxigénio 32.

O tratamento anaeróbio de águas residuais não só poupa eletricidade como também permite a utilização do biogás produzido numa caldeira de vapor. Esta tecnologia é usada em todo o mundo em centenas de instalações industriais, estando a ser adotada no Brasil, no Japão, na China e na Europa.

|

Os resultados obtidos no Reino unido, Holanda, Canadá e EUA apontam para que o período de payback associado à implementação desta tecnologia se situe entre os 1,4 e os 3,7 anos. |

A aplicação do tratamento anaeróbio de águas residuais depende não só dos custos da energia, mas também dos custos de controlo e descarga dos efluentes. A adoção de regulamentação ambiental mais rigorosa, a implementação de programas de demonstração patrocinados pelo governo e o investimento em programas de incentivo, são algumas das medidas que podem ajudar a promover a aplicação desta tecnologia.

8.5.2 Tratamento de Águas Residuais com Tecnologia de Membrana

Atualmente, os processos de separação com membranas são utilizados numa grande variedade de setores industriais, por exemplo, metalúrgico, químico, papel, eletrónica, alimentação e bebidas 32.

Os processos de membranas conseguem remover muitos dos contaminantes existentes nas águas residuais, obtendo-se água tratada que pode ser reaproveitada no processo ou eliminada sem problemas ambientais associados. os contaminantes removidos nestes processos são muito diversos, por exemplo, compostos orgânicos e compostos metálicos, sólidos dissolvidos ou suspensos, bactérias, resíduos de emulsões, etc.

Os processos de membranas mais utilizados no tratamento de águas residuais são a microfiltração (MF), a ultrafiltração (UF), a nanofiltração (NF) e a osmose inversa (OI). A diferença entre estes processos de membranas reside nas diferentes capacidades de separação (rejeição) de cada um deles. Esta capacidade de rejeição é função do tamanho dos poros das membranas e do tamanho dos compostos, da sua carga elétrica e de outras propriedades. um composto rejeitado é um composto (partícula, molécula, ião) que não consegue atravessar a membrana.

A principal força motriz para a aplicação de processos de membranas é o custo global do tratamento das águas residuais (usando um método alternativo), e não o custo da energia, embora os processos de membranas possam ter consumos energéticos 40 a 55% mais baixos que a evaporação. São também conseguidas poupanças adicionais ao nível dos custos operacionais, do consumo de água e da qualidade dos produtos.

O investimento e os custos de operação dependem fortemente da especificidade da aplicação e do local. os custos de capital dos processos de membranas são relativamente elevados, mas podem ser menores que alguns processos de separação alternativos. Geralmente, nos sistemas de membranas, metade dos custos de capital são para os equipamentos (bombas, tubagens, etc.).

A reutilização de água tratada diminui os custos associados ao consumo de água e à sua descarga.

|

O tempo de vida útil de um sistema de membranas a operar corretamente excede facilmente os 10 anos. |

8.6 Formação e Sensibilização de Recursos Humanos

A proposta e implementação de um sistema de gestão de energia com sucesso deve ter presente um processo de melhoria contínua (Kaizen) que vai depender diretamente de uma boa gestão dos recursos humanos envolvidos em toda a estrutura da empresa. o papel dos recursos humanos num sistema de gestão energética pode ser visto por um lado, nas medidas para a redução da produção de energia obtida a partir de fontes fósseis e do aumento da produção a partir de fontes renováveis e por outro, na diminuição do consumo de energia, independentemente da sua origem, para atingir os objetivos de desenvolvimento sustentável.

Ao nível processual, a era da informação (ou era tecnológica) contribuiu para o rápido desenvolvimento do know-how e de novas tecnologias, criando um problema no que toca à resposta a estas tecnologias, ou seja, os colaboradores de processos que envolvam consumos energéticos dificilmente usarão novas tecnologias se antes não tiverem formação ou preparação adequada. Neste âmbito, a formação contínua e a implementação de modelos educativos viáveis e sustentáveis são medidas chaves para se alcançar um sistema de gestão de energia eficiente.

Um exemplo concreto está relacionado com a operação de caldeiras. o emprego de mão-de-obra de nível excessivamente baixo em instalações consumidoras intensivas de energia (p. ex., caldeiras) é uma atitude errada, representando uma falsa economia. uma empresa deve sempre certificar-se de que os operadores conhecem os procedimentos operacionais corretos. De facto, o investimento em cursos para operadores de caldeira é uma medida com muito baixo tempo de retorno do investimento efetuado.

Finalmente, ao nível comportamental é essencial a sensibilização e formação dos recursos humanos para a utilização de energia de uma forma responsável, centralizando-se nos seguintes temas:

- Impactos ambientais da utilização de energia;

- Benefícios da economia de energia;

- Dependência energética da empresa e possíveis melhorias no desempenho energético;

- Atitudes cívicas individuais para economizar energia.

- 32 N. Martin, E. Worrell, M. Ruth, l. Price, R. N. Elliott, A. M. Shipley e J. Thorne, Emerging energy - efficient industrial technologies, eScholarship - university of California, 2010.

- 35 M. A. Boles e Y. A. çengel, “Thermodynamics: An Engineering Approach”, Seventh Edition ed., Mc Graw Hill, 2011.

- 54 ISO 50001:2011 - Energy Management Systems - Requirements with guidance for use, 2011.

- 55 BSI group, “ISO 50001 - Features and Benefits”

- 56 ISO

- 57 ABB, “Industrial Smart Grid”

- 58 “Energia: Primeira rede elétrica inteligente arranca hoje em évora,” Expresso, 6 Abril 2010.

- 59 HITACHI, “Smart Grid”