Capítulo 5

Produção Combinada de Energia Mecânica e Elétrica

A produção combinada de energia mecânica e elétrica é habitualmente conhecida por sistema de cogeração e tem como objetivo principal a utilização mais eficiente da energia primária utilizada. os diferentes sistemas baseados na queima de combustível (fóssil ou não fóssil) podem incluir a produção de energia elétrica usando unicamente turbinas a gás ou a vapor, ou então através de um ciclo combinado. Atualmente estão a cair em desuso os sistemas de motor de combustão interna. A utilização da componente térmica destes sistemas pode ser feita diretamente por vapor, fluido térmico ou água quente. Estes sistemas podem ainda aparecer numa configuração de trigeração, onde é possível, para além da produção de energia elétrica, obter a produção simultânea de frio e calor usando habitualmente os denominados chillers de absorção.

5.1 Sistemas de Cogeração

A cogeração é a produção sequencial e conjunta de energia térmica e energia mecânica, que normalmente é usada na produção de eletricidade, num sistema único integrado a partir de uma fonte de energia primária. A cogeração pode ser usada na indústria, comércio ou serviços, mas para que uma unidade de cogeração seja viável, a eficiência global em termos do aproveitamento da energia primária deve ser superior à de uma central de ciclo combinado convencional.

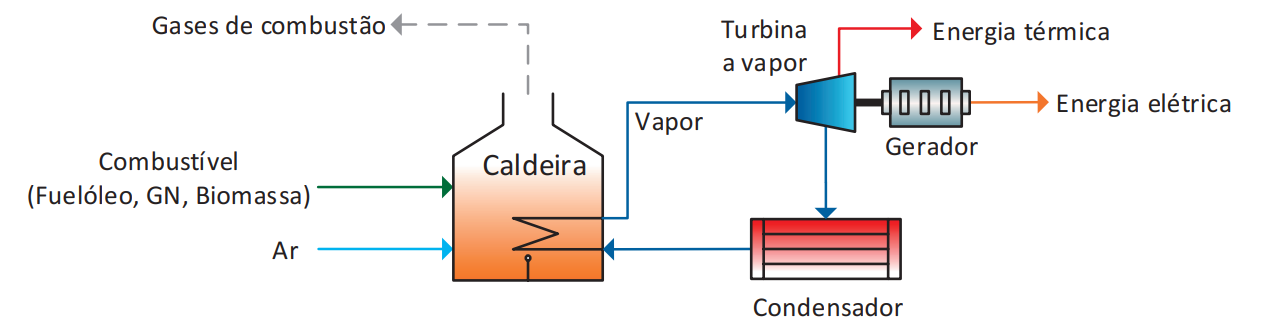

Numa unidade de geração termoelétrica, a queima de combustível fóssil produz vapor a alta temperatura e pressão, que seguidamente é direcionado para uma turbina que gera energia mecânica e subsequentemente a converte em energia elétrica. A maioria das centrais termoelétricas convencionais tem rendimentos inferiores a 40%, como se encontra esquematizado pela Figura 5.1 39.

Figura 5.1– Rendimento típico de uma unidade convencional de geração de energia elétrica

Numa central termoelétrica de ciclo combinado, o aproveitamento da energia do combustível (primária) é no máximo de 60%.

Nas centrais termoelétricas convencionais, a energia térmica não aproveitada perde-se na sua maior parte através dos gases de combustão que saem pela chaminé, e perde-se também nas operações de condensação e arrefecimento do ciclo termodinâmico. A cogeração, através do aproveitamento de uma parte importante da energia térmica que normalmente é perdida nas unidades convencionais, aumenta a eficiência energética global do processo, como se pode verificar pela Figura 5.2.

Figura 5.2 – Rendimento típico de uma unidade de cogeração

Quando se passa da produção independente de calor e de eletricidade para a cogeração, o aumento significativo da eficiência energética que se verifica conduz a uma diminuição do consumo global de combustível (p. ex., petróleo, gás natural, carvão, biomassa) e a uma redução das emissões de gases poluentes, relativamente à energia total utilizada. Ao contrário das técnicas tradicionais de controlo de poluição que atuam somente no tratamento dos gases de combustão, a cogeração reduz as emissões de gases poluentes através da prevenção, não afetando a produção de energia e a eficiência do processo 25.

Num plano teórico todos os combustíveis podem ser usados como matéria-prima para unidades de cogeração. Dos combustíveis fósseis, o gás natural (GN) é o que predomina, por ser o mais fácil de aplicar tecnologicamente e também pelo facto de ser um dos menos nocivos para o ambiente. As unidades de cogeração podem ser concebidas de modo a que seja possível a utilização de diferentes tipos de combustível. Esta opção permite a escolha e utilização do combustível mais barato em cada momento.

Ao nível industrial, os principais benefícios da cogeração são:

- Redução da fatura energética por unidade da energia efetivamente consumida;

- Possibilidade de a unidade industrial ser energeticamente autossuficiente;

- Possibilidade de venda de eletricidade à rede de distribuição nacional caso haja produção excedente de energia elétrica;

- Redução dos custos de produção;

- Melhorias no fornecimento e distribuição da eletricidade aos processos industriais.

Atualmente existem unidades de cogeração preparadas para gerar energia com potências elétricas que variam entre 1 kW e 500 MW durante um período mínimo de 20 anos. os projetos mais eficientes, do ponto de vista energético, são aqueles que conseguem satisfazer na totalidade as exigências térmicas das instalações industriais adjacentes. Se originar um excesso na produção de energia elétrica, este excesso pode ser injetado na rede elétrica nacional. é de grande importância quantificar a energia elétrica e térmica necessária para a unidade industrial, pois é desta forma que se seleciona a melhor tecnologia.

As tecnologias mais utilizadas em cogeração são: turbinas a vapor, turbinas a gás, ciclos combinados e motores de combustão interna. Estas e outras tecnologias mais recentes são abordadas em seguida.

5.1.1 Cogeração com Turbina a Vapor

Na Figura 5.3 encontra-se esquematizada uma unidade de cogeração com turbina a vapor. A produção de energia elétrica depende do nível de redução da pressão de vapor que passa através da turbina antes de este ser usado como energia térmica. Estas unidades são usadas principalmente em instalações onde as necessidades de energia térmica são pelo menos quatro vezes superiores às necessidades de energia elétrica.

As condições típicas de valor de entrada na turbina são de 42 bar e 600 °C ou de 63 bar e 480 °C, ao passo que a saída depende das condições de operação do sistema de turbinagem ou das necessidades de energia térmica do processo.

Existem três tipos de turbinas a vapor:

Turbinas de contrapressão – o vapor que abandona a turbina é enviado diretamente para o processo industrial em condições próximas das que são requeridas. Denomina-se contrapressão porque o vapor é rejeitado a pressões da ordem de grandeza da pressão atmosférica, portanto superiores ao vácuo do condensador;

Turbinas de condensação – em que o vapor após ser expandido na turbina é rejeitado (a baixa pressão) para um condensador de vácuo, onde se processa a condensação do vapor, sendo o condensado bombeado de novo à caldeira para reinício do ciclo. Este tipo de turbina não é a mais adequada para sistemas de cogeração, uma vez que o seu dimensionamento é feito com o intuito de otimizar o rendimento da conversão em energia elétrica;

Turbinas de extração – um misto dos dois tipos anteriores, permitindo que uma parte do vapor seja enviado para o processo industrial, a uma pressão intermédia, enquanto o remanescente é condensado.

Figura 5.3 – Esquema de cogeração com turbina a vapor de extração

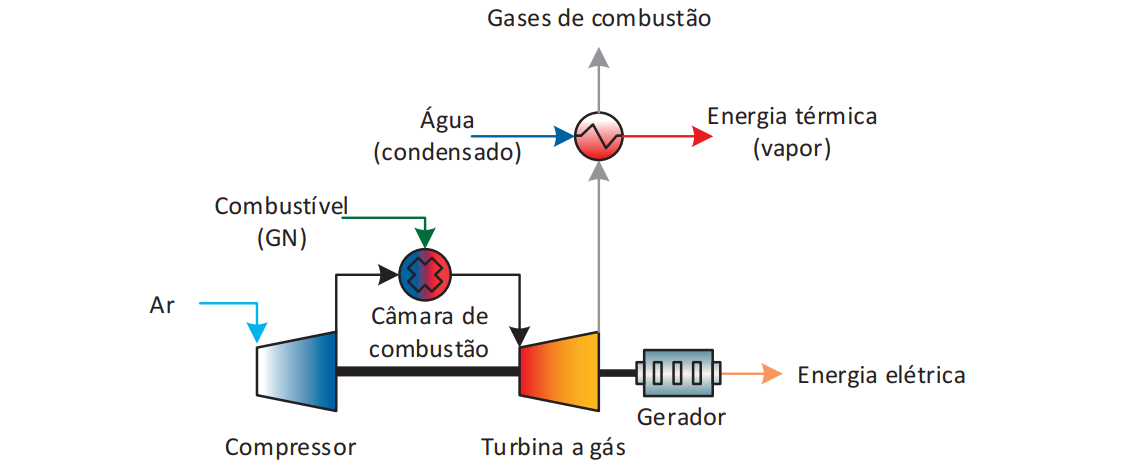

5.1.2 Cogeração com Turbina a Gás

A cogeração com turbina a gás é adequada para os processos em que se requer uma grande quantidade de energia térmica, ou rácios calor/eletricidade maiores que 2.

As turbinas a gás são as mais usadas para gerar energia elétrica em grande escala, gerando potências elétricas entre 1 e 100 MW. o seu custo é inferior ao das turbinas a vapor, além de possuírem uma instalação mais simples e ocuparem menos espaço.

Na cogeração com turbina a gás, como está esquematizado na Figura 5.4, o compressor é responsável pela produção de ar comprimido a alta pressão que alimenta uma câmara de combustão onde também é injetado o combustível. Da combustão resultam gases a elevada temperatura (900 – 1200 °C) e pressão, que depois alimentam a turbina onde são expandidos para gerar energia mecânica. Esta energia é em seguida transformada em eletricidade através de um gerador que se encontra ligado à turbina. os gases à saída da turbina encontram-se a uma temperatura entre 450 e 550 °C, e a energia contida nesses gases é usada consoante as necessidades térmicas da instalação. Caso seja necessária uma maior quantidade de calor, pode ser colocada outra câmara de combustão entre a turbina e o recuperador de calor, com a qual se pode elevar a temperatura dos gases até 1000 °C.

Figura 5.4 – Esquema de cogeração com turbina a gás

Neste tipo de cogeração, a pureza dos gases de entrada (combustível e ar) é de extrema importância pois não podem conter poluentes que levem à corrosão das tubagens e equipamentos. Esta é uma das principais razões pelo qual o gás natural é o tipo de combustível mais utilizado numa cogeração com turbina a gás.

5.1.3 Cogeração com Ciclo Combinado

A cogeração com ciclo combinado, apresentada na Figura 5.5, é a mais indicada para alimentar sistemas que requerem grandes quantidades de energia elétrica, sendo especialmente indicada para sistemas que necessitam de rácios eletricidade/calor superiores a 6.

Figura 5.5 – Esquema de cogeração de ciclo combinado

Uma unidade de cogeração de ciclo combinado faz uso de uma turbina a gás e outra a vapor. os gases de saída da turbina têm uma temperatura de cerca de 500 °C e, devido a essa temperatura elevada, estes gases são usados numa caldeira de recuperação de calor para produzir vapor que vai alimentar a turbina a vapor. As duas turbinas encontram-se associadas a geradores que produzem energia elétrica.

5.1.4 Cogeração com Motor Alternativo de Combustão Interna

As unidades de cogeração que utilizam motores alternativos de combustão interna, embora tenham como principal vantagem a obtenção de uma maior eficiência elétrica, apresentam dificuldades no uso da energia térmica, pois parte desta encontra-se a temperaturas mais baixas.

5.1.5 Utilização de Microturbinas e Outras Novas Tecnologias

As tecnologias descritas anteriormente apresentam eficiências baixas quando utilizadas em unidades de cogeração pequenas, i.e., unidades com potências elétricas menores que 1 MW. Atualmente estão a ser desenvolvidas microturbinas que geram potências elétricas entre 30 e 350 kW e que são mais eficientes nesta gama de baixa potência 39. Estas microturbinas apresentam custos de projeto e manutenção menores e baixos níveis de emissões de óxidos de azoto (NOx).

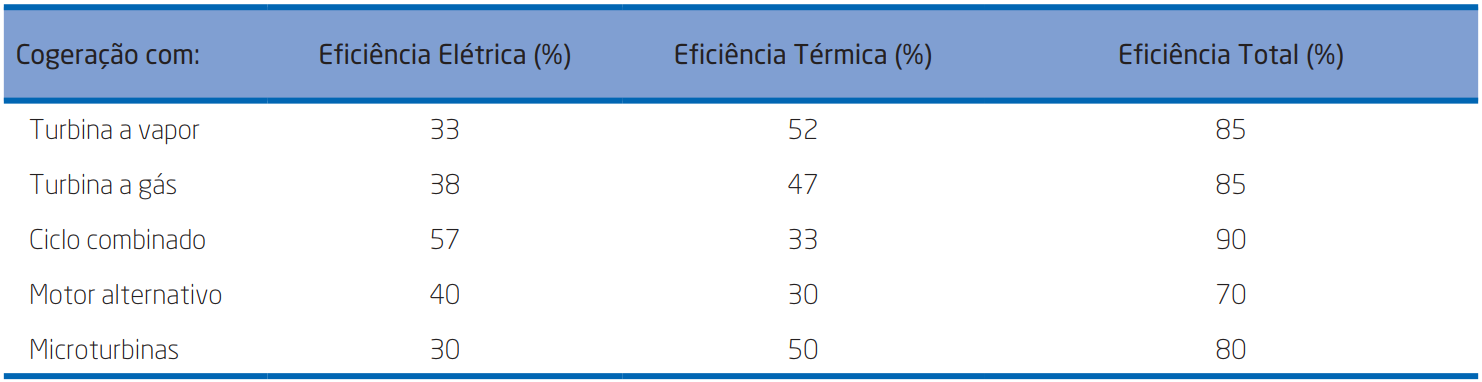

Tabela 5.1 – Eficiências parciais e globais de vários tipos de cogeração

5.2 Sistemas de Trigeração

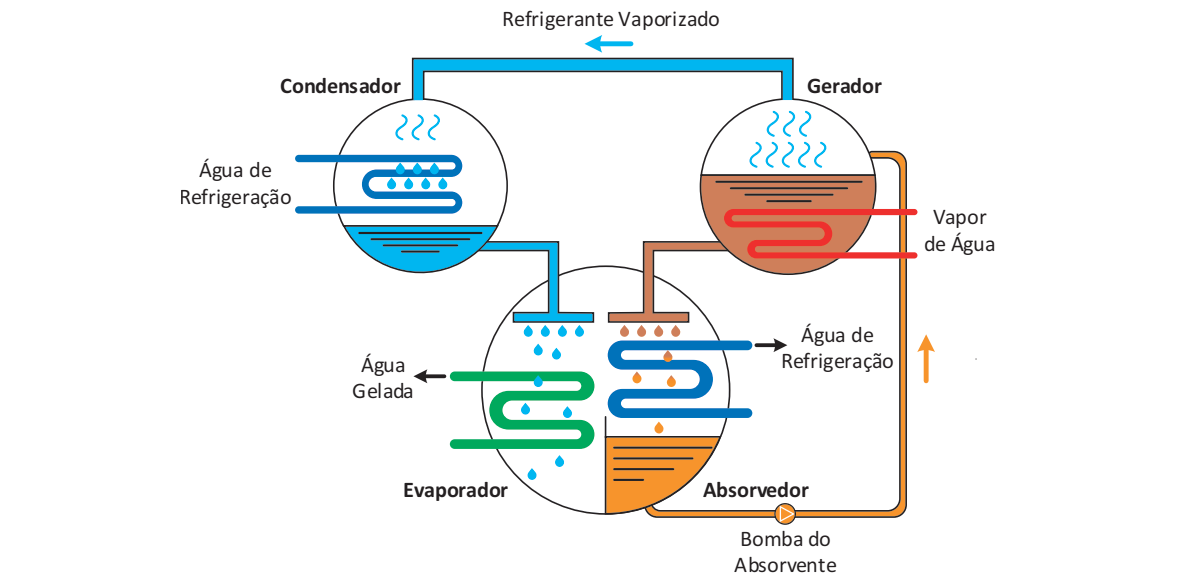

A trigeração é um processo que converte a energia primária em três tipos de energia útil: eletricidade, água quente ou vapor e água refrigerada, sendo bastante vantajoso quando estas três formas de energias são necessárias de uma forma permanente. Num sistema de trigeração o sistema de cogeração está ligado a um chiller (refrigerador) que pode funcionar por compressão ou por absorção.

Os chillers de compressão necessitam de energia elétrica para alimentação do compressor do ciclo de refrigeração, enquanto os chillers de absorção utilizam o calor (água quente, vapor, gases de combustão) gerado no processo de cogeração para produzir frio. Os chillers de absorção são os mais utilizados, e dentro deles, os mais usuais baseiam-se em ciclos de evaporação e de condensação de uma solução concentrada de brometo de lítio, como se mostra na Figura 5.6.

Figura 5.6 – Esquema de um chiller de absorção

Num sistema de refrigeração de absorção de água/brometo de lítio, a água é usada como refrigerante enquanto o brometo de lítio é usado como absorvente. No absorvedor, o brometo de lítio absorve a água, formando uma solução de água e brometo de lítio. Esta solução é bombeada para o gerador, onde a solução é aquecida. A água é vaporizada e tem como destino o condensador onde irá ser arrefecida, enquanto o brometo de lítio volta para o absorvedor, onde posteriormente irá absorver mais água que vem do evaporador.

Existem algumas condições críticas para o uso de sistema de refrigeração com água e brometo de lítio:

- O brometo de lítio tem grande afinidade com o vapor de água, no entanto quando a solução água-brometo de lítio é formada, não são completamente solúveis um no outro nas condições de operação do sistema de refrigeração. Por este motivo, o design do sistema deve ser feito para evitar a cristalização e precipitação do brometo de lítio;

- Dado que a água é usada como refrigerante, isso significa que a pressão do condensador e do evaporador deve ser baixa. A própria diferença de pressões entre condensador e evaporador deve ser bastante baixa.

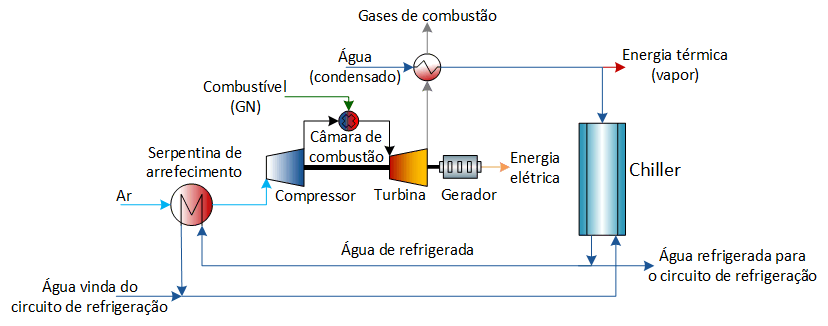

No exemplo da Figura 5.7, encontra-se esquematizado uma unidade comum de trigeração, com um refrigerador de absorção (o calor útil produzido alimenta um chiller de absorção para a produção de frio).

Figura 5.7 – Esquema de trigeração com refrigerador (chiller) de absorção

O sistema de trigeração necessita de estar localizado perto do consumo de água refrigerada (chillers) e da corrente quente aí utilizada.

A central térmica localizada perto do consumo de água quente e fria, leva a menores perdas na distribuição de vapor. o modo de trigeração consiste em acrescentar a unidade de chiller à cogeração. Numa primeira análise, não existe uma vantagem para o investimento extra se todo o calor recuperado puder ser utilizado de modo eficiente durante o período de operação da central.

No entanto, este investimento extra começa a ser vantajoso nos períodos em que o calor não pode ser usado ou quando não se verifica procura de calor, mas antes de água fria ou de ar frio. Por exemplo, os sistemas de trigeração são bastante comuns para a ventilação de edifícios, para o aquecimento do espaço no inverno e arrefecimento durante o verão, ou para o aquecimento de uma zona e arrefecimento de outra.

- 25 European Commission, “Reference Document on Best Available Techniques for Energy Efficiency”, Fevereiro 2009.

- 39 H. Al Moussawi, F. Fardoun e H. louahlia-Gualous, “Review of tri-generation technologies: Design evaluation, optimization, decision-making and selection approach”, Energy Conversion and Management, vol. 120, pp. 157-196, 2016