Metalurgia e Fundição

Laminação/Extrusão de Metais

Laminação de Metais

Após a fundição, os produtos de metal intermédio são enviados para o laminador, onde lhes é dada a sua forma e dimensões finais numa série de operações. O princípio básico da laminagem consiste na passagem do metal através de um par de rolos. A laminagem tem 2 classificações principais. Laminagem plana, na qual o produto é tipicamente uma chapa, ou laminagem de perfil, na qual o produto é tipicamente uma haste ou barra. A laminagem é também classificada de acordo com a temperatura de recristalização do metal.

A laminagem a quente utiliza grandes peças de metal, tais como placas ou biletes, e aquece-as acima da sua temperatura de recristalização. As peças metálicas são então deformadas entre os rolos criando as secções transversais finas. Estas secções transversais são mais finas do que as formadas por processos de laminagem a frio com o mesmo número de etapas. A laminagem a quente também reduz a granulometria média do metal, mas mantém uma microestrutura equi-axial. 1

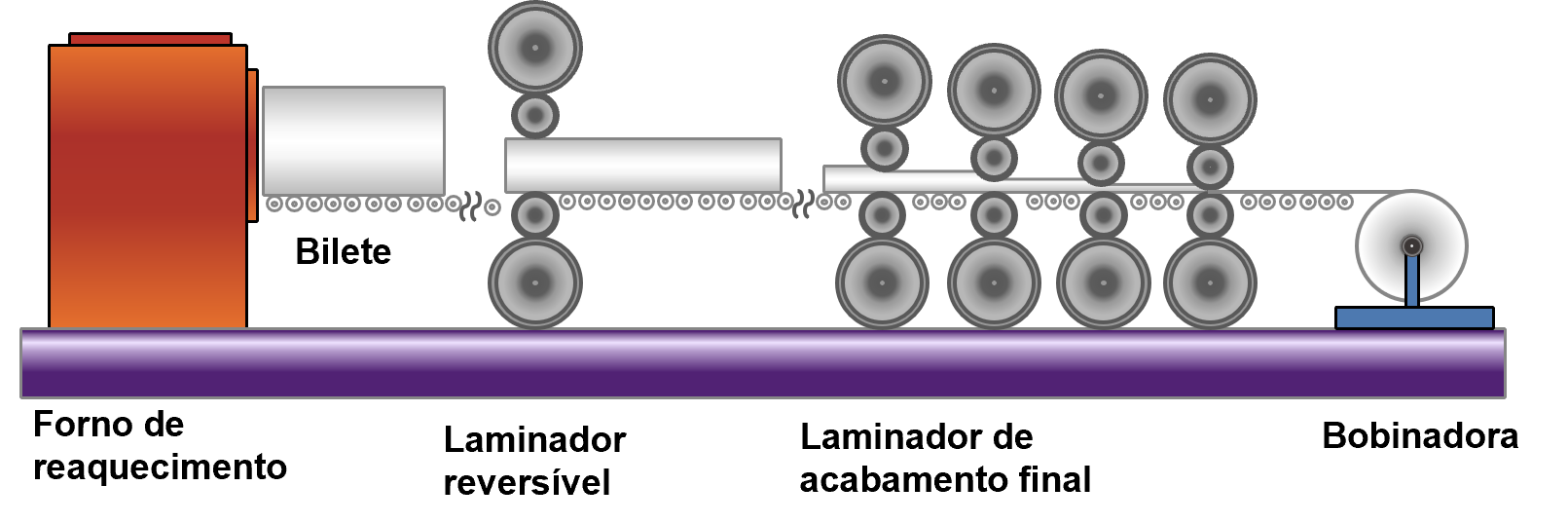

Esquema do processo de laminagem a quente. 2

Na laminagem a frio o metal passa através de rolos a uma temperatura inferior à sua temperatura de recristalização. O processo a frio aumenta a resistência ao escoamento e a dureza do metal, ao introduzir defeitos na estrutura cristalina do metal, criando uma microestrutura endurecida que impede um maior deslizamento. Como o metal está à temperatura ambiente, é menos maleável do que o metal acima da sua temperatura de recristalização, tornando a laminagem a frio um processo muito trabalhoso e dispendioso. 1

Medidas e Tecnologias na Laminação de Metais

|

Tecnologia ou Medida |

Impacto na Eficiência Energética |

Estado de Desenvolvimento |

|---|---|---|

|

Redução de 40 - 60 % do consumo de energia |

Comercial |

|

|

Sistema de aquecimento de próxima geração para reaquecimento de aço sem incrustações |

Redução de 0,2 GJ/t de produto |

Comercial |

|

Redução de 25 e 37,5 % de eletricidade e combustível, respetivamente |

Comercial |

|

|

Substituição dos materiais de isolamento do forno de reaquecimento |

Redução de 2 - 5 % do consumo de energia |

Comercial |

|

Redução de 0,6 GJ/t de alumínio |

Comercial |

|

|

Redução das perdas de calor na linha de recozimento (laminagem a frio) |

Redução de 40 - 60 % do consumo de energia |

Comercial |

|

Redução de 4 kWh/t de produto |

Comercial |

|

|

Redução da utilização de vapor na linha de decapagem ácida (laminagem a frio) |

Redução de 17 % do consumo de energia |

Comercial |

|

Utilização de um forno de recozimento contínuo (laminagem a frio) |

Redução de 33 % do consumo de combustível |

Comercial |

Extrusão de Metais

A extrusão é um processo de conformação semi-contínuo, de produção de perfis de metal (em geral não ferroso), em que o metal em bruto (bilete) é forçado através de uma matriz adquirindo a forma pré-definida pelo projetista da peça. No caso do alumínio o bilete é pré aquecido a uma temperatura entre 400 e 500 °C para reduzir a pressão necessária para a extrusão e garantir as propriedades mecânicas necessárias ao início do processo de produção.

Após a extrusão, o perfil de alumínio é submetido a um processo de arrefecimento rápido (têmpera) e de envelhecimento artificial (a cerca de 160º a 210ºC), com o objetivo de alcançar e estabilizar as propriedades mecânicas pretendidas. O perfil de alumínio pode então ser cortado, curvado ou ligado e utilizado de forma bastante flexível, quer na construção de edifícios (essencialmente no fabrico de janelas, portas e fachadas), quer cortados nos tamanhos desejados para a produção de peças, como maçanetas, trancas e engrenagens. 3