Metalurgia e Fundição

Produção de Alumínio Líquido

O alumínio primário é obtido diretamente a partir da bauxite. A sua produção consiste na extração do minério (óxido de alumínio hidratado) pelo processo de Bayer, dando origem à alumina, que é reduzida eletricamente a alumínio pelo processo de Hall-Heroult. O alumínio é produzido pela redução eletrolítica da alumina num banho fundido, essencialmente composto por hexafluoraluminato de sódio (criolita) a uma temperatura de aproximadamente 960 °C. Cada célula eletrolítica (ou pote) compreende um cátodo de carbono, isolado por tijolos refratários dentro de uma cobertura retangular de aço, e ânodos de carbono suspensos de um feixe de ânodo condutor de eletricidade. Na zona do pote, as células são ligadas em série para formar uma linha de redução elétrica (linha de células ou linha de potes). Uma corrente direta passa a partir dos ânodos de carbono através do banho e de uma camada de metal para o cátodo e em seguida, por um conjunto de condutores de corrente conhecidos como 'barramentos', para a célula seguinte. O alumínio líquido vai se depositando no fundo da célula, sendo periodicamente retirado para dentro de cadinhos. Os ânodos de carbono vão sendo continuamente consumidos durante o processo, através da combinação com a alumina para formar dióxido de carbono e monóxido de carbono.

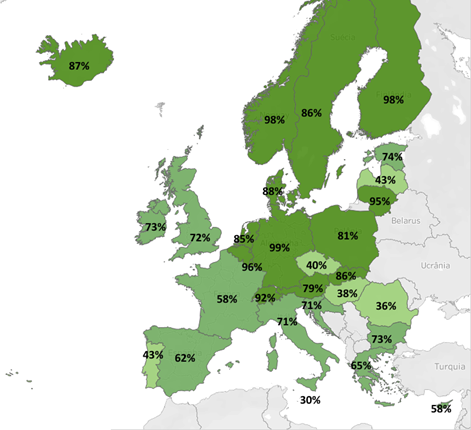

O alumínio secundário, também denominado alumínio reciclado, tem origem na fusão da sucata de alumínio proveniente de diversas fontes, como as sobras de produção de peças novas, aparas das máquinas e produtos de alumínio em fim de vida. Em Portugal existem duas empresas de produção de alumínio, a RECIAL e a Metalsa. A reciclagem consome apenas cerca de 5 % da energia necessária para a produção de alumínio primário. É, no entanto, necessário garantir elevadas taxas de recuperação de alumínio usado para que as empresas de produção de alumínio secundário se mantenham viáveis. 1 Como se pode verificar na figura seguinte, no que toca à recuperação de latas de bebidas, Portugal apresenta uma taxa substancialmente inferior à média europeia (43 % em comparação com 74.5 %). 2

A utilização predominante de alumínio reciclado é na produção de ligas de fundição de alumínio-silício (aproximadamente 70%) especialmente utilizadas na indústria automóvel, sob a forma de ligas forjadas para reutilização na forma de chapas ou extrudidas, sendo uma pequena proporção convertida em desoxidante para a indústria siderúrgica. 1

Taxa de reciclagem de latas de bebidas de alumínio na UE-28 e AECL. 2

Portugal não possui indústrias de produção de alumínio primário, pelo que este processo não será aqui contemplado. Para atividades em que necessita de alumínio primário, Portugal importa de outros países.

Os principais processos de produção de alumínio líquido consistem no pré-tratamento da sucata, a fusão e o tratamento do metal fundido.

Pré-tratamento

As fontes típicas de sucata de alumínio incluem a sucata de processo, latas e bebidas usadas, folhas de alumínio, sucatas comerciais, aparas de alumínio e metal velho laminado ou fundido. O alumínio pode ser também recuperado de escumas/escórias e escórias salinas. A escolha do pré-tratamento ou a conceção do forno vai depender do tipo de contaminantes presentes. A sucata é geralmente classificada de acordo com o tipo de liga para se produzir a liga pretendida com a quantidade mínima de reprocessamento.

As latas e bebidas usadas, assim como as aparas de alumínio, são grandes fontes de matéria-prima, mas apresentam frequentemente impurezas, sendo necessário uma primeira etapa de remoção de gorduras ou de revestimentos, para melhorar a sua taxa de fusão e reduzir o potencial de emissões. A fusão do metal limpo pode poupar energia e reduzir a produção de escumas/escórias. 3

Fusão

Os fornos típicos utilizados em instalações de alumínio incluem:

- Forno de tambor rotativo (2 – 4,7 GJ/t de metal);

- Forno rotativo basculante (2 – 2,5 GJ/t de metal);

- Forno de fusão (câmara de fusão única: 2,5 – 4,4 GJ/t de metal; múltiplas câmaras: 2,4 – 4,3 GJ/t de metal);

- Forno de eixo (2,1 – 3,3 GJ/t de metal);

- Forno do tipo cadinho (a gás: 5,1 – 7,4 GJ/t de metal; de indução: 1,9 – 2,1 GJ/t de metal);

- Forno de indução do tipo canal (aproximadamente 3,6 GJ/t de metal).

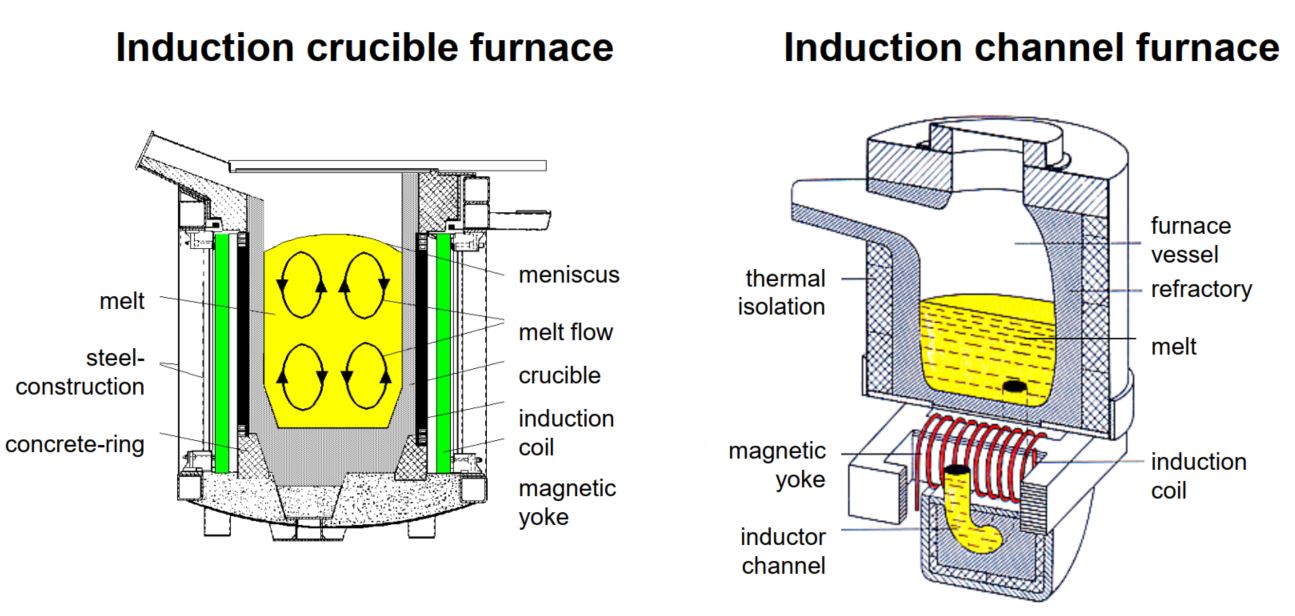

Os fornos de indução são a principal tecnologia utilizada em Portugal, não só em aplicações de alumínio, mas também de outros metais não ferrosos, como o cobre, o latão e o zinco. Estes podem ser do tipo cadinhos simples ou canais que são aquecidos por uma bobina elétrica externa.

Esquema de um forno de indução do tipo cadinho e do tipo canal. 4

O forno de indução do tipo canal consiste num invólucro de aço revestido de material refratário que contém o metal fundido. Anexado ao invólucro de aço e ligado por uma flange encontra-se a unidade de indução que forma o componente de fusão do forno. A unidade de indução consiste num núcleo magnético especial de ferro sob a forma de um anel, em torno do qual é enrolada uma bobina de indução primária. Este conjunto forma um transformador simples no qual os anéis metálicos fundidos compreendem o componente secundário. O calor gerado dentro do laço faz circular o metal no poço principal da fornalha, produzindo uma agitação útil no processo de fusão.

Os fornos de indução de canal são normalmente utilizados para fundir ligas de baixo ponto de fusão e/ou como uma unidade de retenção e sobreaquecimento para ligas com maior ponto de fusão, como é o caso do ferro fundido. 3

Tratamento do metal líquido

O metal pode ser retirado do forno de fusão, onde as adições de liga são efetuadas quer diretamente num sistema de fundição ou através de um sistema de transferência para um forno de espera. O metal é depois refinado no forno de retenção ou num reator em linha, para a remoção de gases e outros metais e impurezas. A fusão do alumínio produz uma camada de óxido conhecida como escuma, que é retirada da superfície metálica antes da fundição. 3

Medidas e Tecnologias na Produção de Alumínio Secundário

|

Tecnologia ou Medida |

Impacto na Eficiência Energética |

Estado de Desenvolvimento |

|---|---|---|

|

Substituição de fornos de frequência nominal por fornos de frequência média |

Aumento da eficiência térmica em 10 % |

Comercial |

|

Consumo típico de 2 GJ/t de metal |

Comercial |

|

|

Recuperação de 1/3 do calor |

Comercial |

|

|

Utilização de um sistema de decapagem e secagem IDEX® antes do forno de fusão |

Consumo típico de 4 GJ/t de metal |

Comercial |

|

Consumo típico de 2,6 GJ/t de metal |

Tecnologia Emergente |

- 1 G. Wallace, Production of secondary aluminium. Woodhead Publishing Limited, 2011

- 2 European Aluminium

- 3 G. Cusano, M. R. Gonzalo, F. Farrell, R. Remus, S. Roudier, and L. D. Sancho, "Best Available Techniques (BAT) Reference Document for the Non-Ferrous Metals Industries", 2017

- 4 E. Baake, “EPM Academy Webinar May 12, 2016: Physical and technical basics of induction melting processes”, 2016