Cimento e Cal

Cimento e Cal

- Cimento

- Consumo de Energia

- Medidas para a Eficiência Energética

- Preparação da Matéria-Prima

- Preparação do Combustível

- Produção e Arrefecimento do Clínquer

- Moagem, Embalagem e Expedição do Cimento

- Medidas Transversais

- Roteiro para a Neutralidade Carbónica

- Cal

- Consumo de Energia

- Medidas para a Eficiência Energética

Medidas para a Eficiência Energética

Preparação da Matéria-Prima

As unidades de produção de cimento estão tipicamente próximas do local onde a extração das matérias-primas é efetuada. Depósitos naturais de calcário, marga ou giz, fornecem a fonte para o carbonato de sódio. A sílica, o óxido de ferro e a alumina são encontrados em vários minérios e minerais, como areia xisto, argila e minério de ferro. As matérias-primas minadas são transportadas passando pelo processo de britagem, antes de serem armazenadas em silos verticais ou armazéns horizontais.

O calcário, as margas, as matérias-primas alternativas e os materiais corretivos da composição química das mesmas são misturados e pré-homogeneizados antes de serem enviados à moagem de cru. Durante a moagem, o cru é submetido a uma operação de secagem.

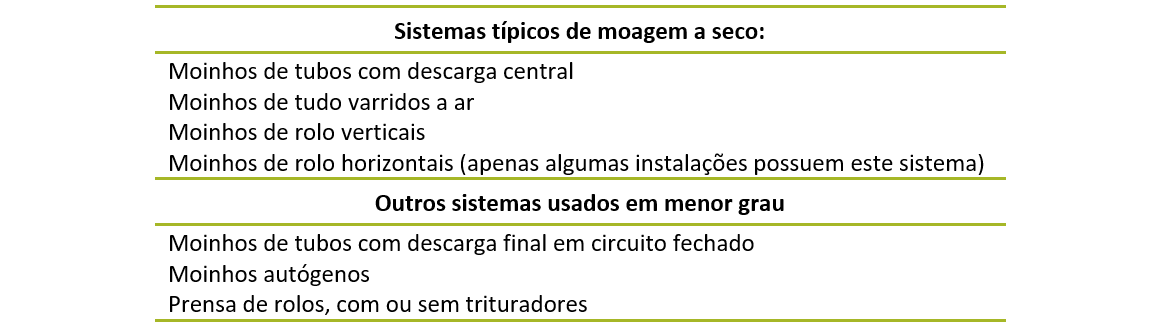

Em sistemas secos ou semi-secos, as matérias-primas são britadas e secas num pó fino, maioritariamente utilizando gases de exaustão. Para matérias-primas com um certo grau de humidade, é necessária uma fornalha auxiliar para o fornecimento de calor adicional.

Sistemas de moagem de matérias-primas em sistemas seco ou semi-secos. 1

A distribuição do tamanho de partículas após a moagem do cru, é de extrema importância para o subsequente processo de queima e pode ser ajustada através de um classificador (separador). Os separadores de nova geração com rotores de gaiola de esquilo apresentam várias vantagens, nas quais se incluem:

- Menores consumos específicos do moinho (evita-se o excesso de moagem)

- Maior eficiência da separação de partículas

- Melhor distribuição do tamanho das partículas resultando numa maior uniformidade do produto

Medidas e Tecnologias para a Preparação da Matéria Prima

|

Tecnologia ou Medida |

Impacto na Eficiência Energética |

Estado de Desenvolvimento |

|---|---|---|

|

Térmica: redução de 100 a 400 MJ/cli Elétrica: aumento até 3kWh/t-cli |

Comercial |

|

|

Térmica: redução de 50 a 180 MJ/t-cli Elétrica: aumento até 1 kWh/t-cli |

Comercial |

|

|

Térmica: Sem Informação Elétrica: Sem Informação |

Comercial |

|

|

Térmica: Não aplicável Elétrica: redução de 2,2 kWh/t-matéria prima processada |

Comercial |

|

|

Utilização de silos gravitacionais de homogeneização em vez de sistemas de ar fluidizado |

Térmica: Não aplicável Elétrica: redução de 1,0 a 2,5 kWh/t-cru processado |

Comercial |

|

Térmica: Não aplicável Elétrica: redução de 0,5 a 3,6 kWh/t-cim |

Comercial |

|

|

Térmica: Não aplicável Elétrica: redução de 8 a 11 kWh/t-cru processado |

Comercial |

|

|

Térmica: Não aplicável Elétrica: redução de 0,8 a 1,7 KWh/t-cli |

Comercial |

|

|

Moagem usando moinhos de rolos verticais ou prensas de rolos |

Térmica: Não aplicável Elétrica: redução de 5 a 14 KWh/t-cim |

Comercial |