Cerâmica

Consumo de Energia

Consumo de Energia do Setor

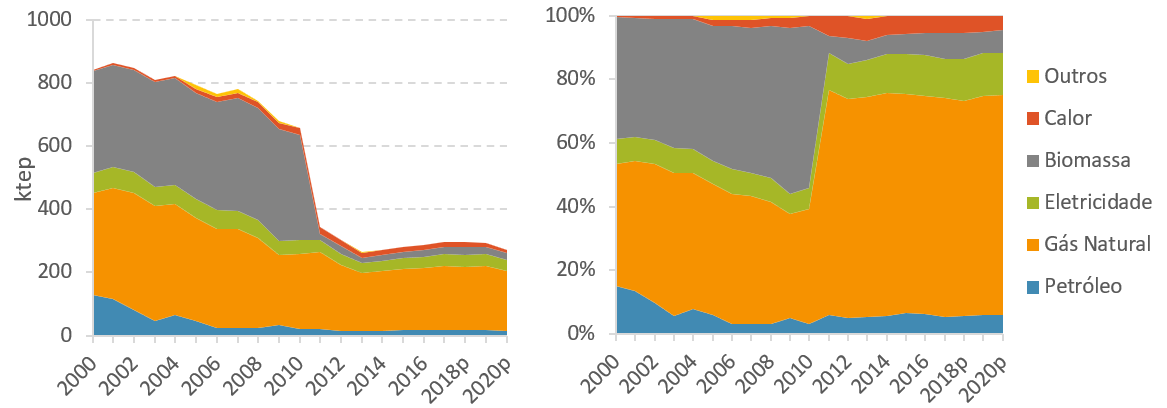

De acordo com os dados provisórios do balanço energético em Portugal para 2020 disponibilizado pela DGEG, o consumo de energia final por parte da Indústria da Cerâmica foi de 272 ktep, menos 68 % do que em 2000. Como se pode verificar pela figura em baixo, esta descida deveu-se em grande parte à forte queda do consumo de Biomassa que passou de 333 ktep em 2010, para 18 ktep em 2011 (uma queda de cerca de 95 %), devido à redução do número de empresas que produziam tijolos e abobadilhas e que utilizavam biomassa como combustível principal.

Desde o ano 2000 que se tem observado uma redução do consumo de energia na generalidade das fontes energéticas, com exceção do calor proveniente da cogeração, que em 2020 representou um consumo de 12 ktep, quase 3 vezes mais do que em 2000 (3,5 ktep).

Evolução do consumo de energia na indústria da cerâmica por tipo de fonte de energia final. 1

Consumo Específico de Energia

Todos os setores da Indústria da Cerâmica são energeticamente intensivos, uma vez que uma das principais fases do processo envolve a queima a temperaturas de cerca de 800 a 2 000 °C. No geral, os maiores consumidores energéticos do processo são as fases de atomização, secagem e cozedura. 2 Na produção de porcelana, a energia representa certa de 10 a 18 % dos custos totais. Para a produção de tijolo, os custos de energia situam-se entre os 17 e os 25 %, podendo chegar a máximos de 30 %.

Como se pode verificar pelo gráfico em baixo, a produção de louças de mesa e ornamentais e de cerâmicas técnicas, são os processos mais intensivos em termos energéticos na Indústria da Cerâmica.

Consumos específicos de energia na Indústria da Cerâmica na Europa em 2003 (GJ/t). 3

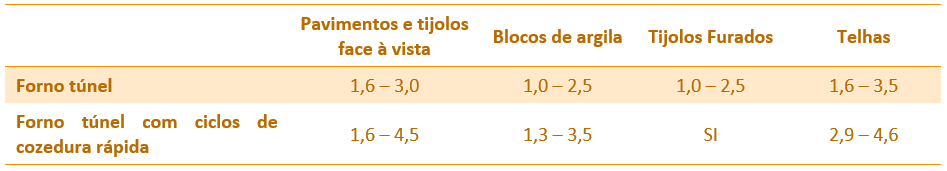

Tijolos e Telhas

Atualmente, é comum os tijolos e telhas passarem pelo processo de cozedura em fornos túnel. O tempo de cozedura nestes fornos é de cerca de 10 a 60 horas, consoante o tipo de produto. Em alternativa, existem fornos com ciclos de cozedura rápida, que reduzem o tempo de cozedura para 2,5 a 5 horas e que, em alguns casos podem reduzir o consumo de energia do processo.

Consumo específico de fornos túnel clássicos e com queima rápida (secagem + cozedura) por tipo de produto (GJ/t). 3

Fornos intermitentes podem também ser utilizados na produção de telhas, tijolos ou acessórios especializados, tipicamente em campanhas de produção mais pequenas. Estes fornos funcionam de forma descontínua e têm tempos de cozedura entre 20 e 45 horas, com consumos específicos de energia típicos de cerca de 3 a 6 GJ/t. No entanto, estes fornos são caracterizados por uma elevada perda de calor, uma vez que não permitem a recuperação do calor dos gases de saída que é feita na zona de pré-aquecimento nos fornos contínuos.

Ajulezos e Ladrilhos

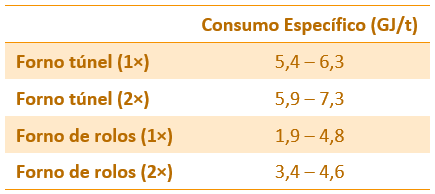

Os azulejos e ladrilhos são vendidos como produtos vidrados ou não vidrados de uma única cozedura, ou vidrados com dupla, ou até em alguns casos tripla, cozedura. Os fornos tipicamente usados são fornos túnel ou fornos de rolos. Comparativamente com os fornos túnel, os fornos de rolos consomem entre 24 e 65 % menos energia, e possuem tempos de residência muito menores e operam com ciclos de cozedura mais curtos.

Consumo específico dos fornos túnel e de rolos para produtos de única ou dupla cozedura. 3

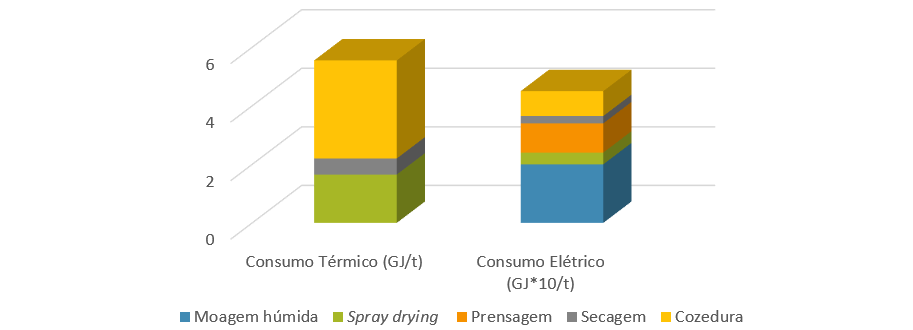

Como se pode ver pela figura em baixo, a energia térmica representa cerca de 93 % do consumo total de energia no processo de produção de azulejos e ladrilhos com uma única cozedura num forno de rolos. Os principais processos consumidores de energia térmica são a cozedura e secagem por atomização, representando cerca de 60 % e 30 % do consumo, respetivamente. Já em relação ao consumo elétrico, a moagem húmida é o maior consumidor (a moagem pela via seca é cerca de 73 % menos energeticamente intensa), representado 44 % do consumo total, seguido da prensagem e da cozedura que representam 22 e 19 %, respetivamente.

Comparação dos consumos específicos térmicos e elétricos por fase do processo de produção de azulejos e ladrilhos com cozedura única usando um fordo de rolos. 3

Produtos refratários

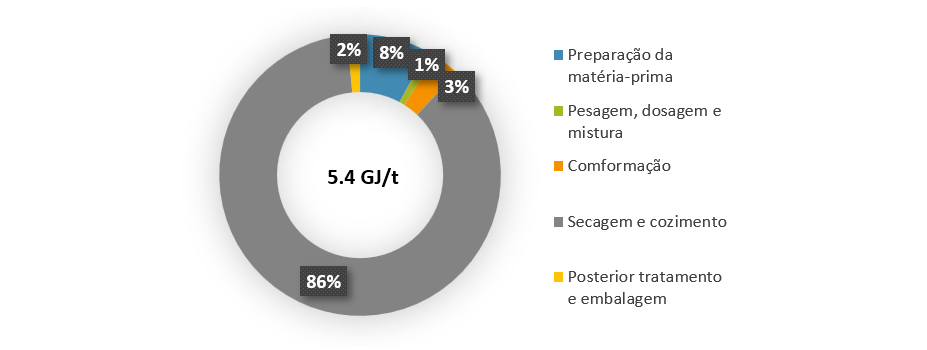

Come se pode verificar pelo exemplo do consumo específico de energia na produção de tijolos refratários em baixo, os processos de secagem e de cozedura são os principais consumidores de energia na fabricação de produtos refratários.

Consumo específico de energia na produção de tijolos refratários de magnésio. 3

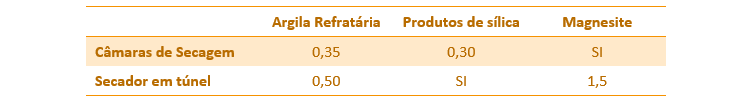

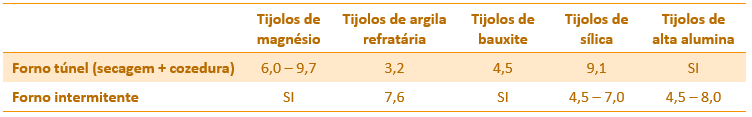

Em seguidas são apresentados exemplos de alguns dos consumos específicos dos secadores e fornos usados na produção de alguns produtos refratários.

Consumo específico de energia do processo de secagem consoante o tipo de secador e de tipo de produto (GJ/t). a3

Consumo específico de energia do processo de cozedura consoante o tipo de forno e de tipo de produto (GJ/t). a3

Louças sanitárias

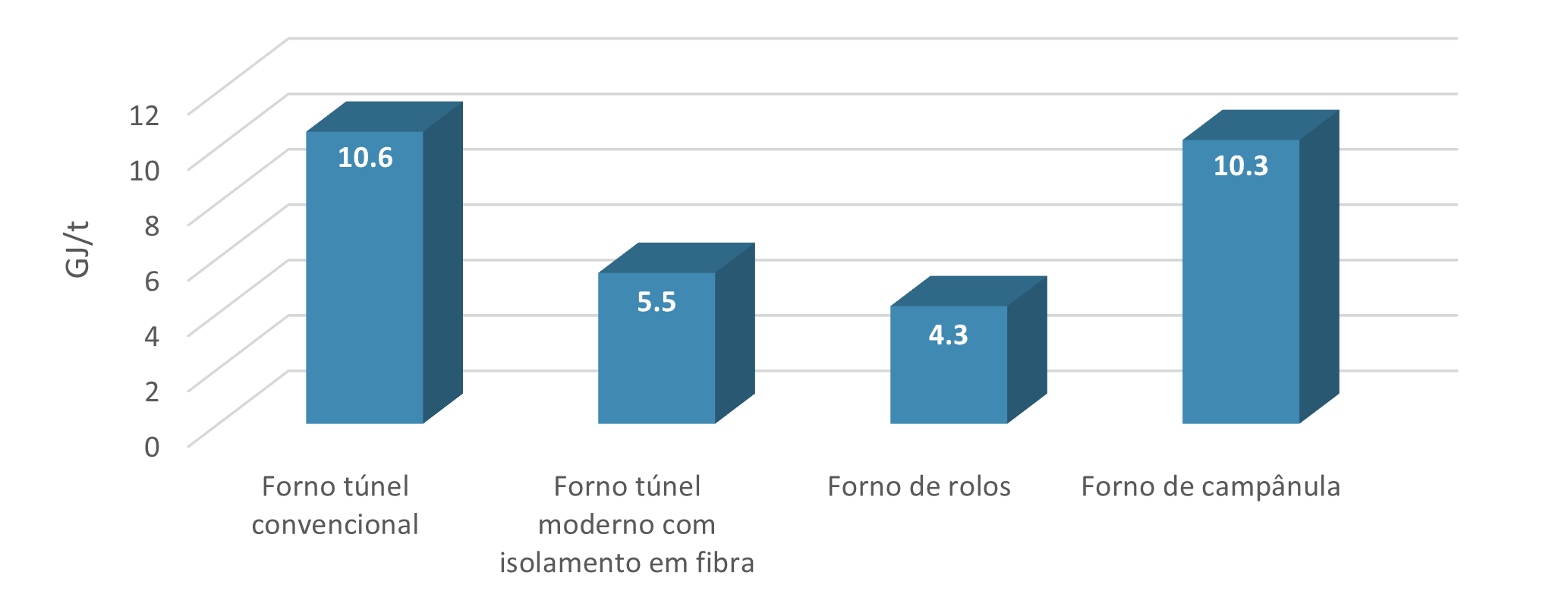

A louça sanitária passa pelo processo de cozedura tipicamente em fornos túnel ou fornos de rolos, mas fábricas de pequena escala usam mais frequentemente fornos mais flexíveis de funcionamento por campanhas ou periódico, como os fornos intermitentes. Ainda que os fornos túnel modernos com isolamento reduzam o consumo específico dos fornos convencionais em cerda de 48 %, os fornos de rolos mantêm-se os mais energeticamente eficientes.

Consumo específico dos fornos usados na produção de louça sanitária. 3

Louças de mesa e ornamentais

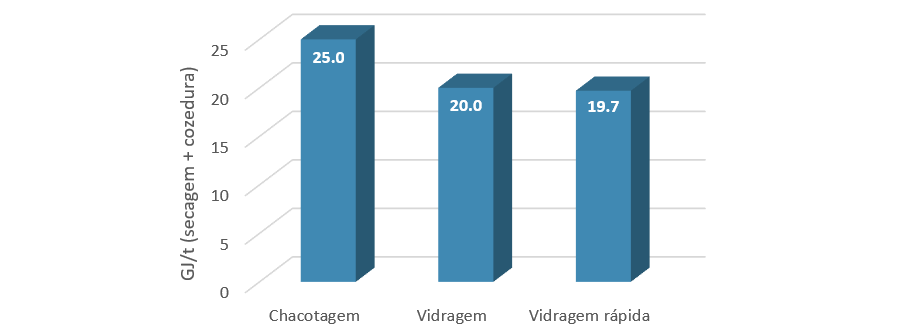

Durante o fabrico de louça de faiança e porcelana, os produtos podem ser sujeitos a diversas cozeduras (1 a 5 cozeduras), dependendo do material e da técnica de produção. A primeira fase, chacotagem (ou cozedura de chacota) confere ao produto intermédio as características essenciais para o processo de vidragem, em especial a resistência mecânica e a porosidade. O tempo de cozedura de chacota num clássico forno túnel pode durar entre dezoito e trinta horas, enquanto os fornos de ciclos de cozedura rápida operam entre três e sete horas. Após a chacotagem, as peças são vidradas, sendo posteriormente cozidas de novo, obtendo-se as peças vidradas em porcelana. Típicos fornos de vidragem incluem os fornos túnel de vagonas, de rolos, fornos de ciclos de cozedura rápida com mesas de queima móveis ou fornos de correia transportadora. Em seguida as peças podem ser decoradas, com posterior cozedura da decoração (ou 3º fogo). Em seguida apresentam-se os consumos específicos de fornos túnel para a produção de porcelana com e sem vidragem rápida, incluindo o processo de secagem.

Consumo específico de fornos túnel para a produção de cerâmica com e sem vidragem rápida, incluindo secagem. 3

- a SI: Sem informação