Estudo de Caso 10

Instalação de 10 células adicionais nos eletrolisadores AGC da eletrólise de NaCl na fábrica da Bondalti

Setor: Refinaria de petróleos, química, plásticos e borracha

Processo: Produção de cloro e soda cáustica e hidrogénio

Subprocesso: Não aplicável

Descrição da Medida

A instalação de eletrólise de NaCl produz simultaneamente cloro, hidrogénio e soda cáustica por decomposição de salmoura, uma solução aquosa de cloreto de sódio (sal). A decomposição da salmoura é feita através de um processo eletroquímico denominado eletrólise, que através da passagem de uma corrente elétrica, separa os iões de cloro e de sódio da salmoura, recombinando-os com a água e originando cloro gasoso (Cl2), hidróxido de sódio (NaOH, vulgarmente conhecido por soda cáustica) e hidrogénio (H2).

A instalação de eletrólise é constituída por um conjunto de vários eletrolisadores compostos por várias células eletrolíticas onde ocorre o processo de eletrólise em simultâneo. Cada célula eletrolítica é constituída por dois elétrodos, um positivo (ânodo) e um negativo (cátodo) e uma membrana que os separa fisicamente. São nestas células, quando devidamente energizadas, que se faz passar a salmoura e ocorre o processo eletrolítico. A capacidade instalada de produção de cloro gasoso desta eletrólise é de 72 mil toneladas por ano.

Com o objetivo de reduzir a densidade de carga na eletrólise para a mesma produção, e consequentemente diminuir o consumo específico de energia elétrica foi realizada a instalação de mais 10 células nos eletrolisadores bipolares AGC da eletrólise de NaCl, esgotando a sua capacidade de expansão. Para além disso a redução da densidade de carga nas eletrólises reduziria as perdas por efeito de Joule nos cabos e barramentos e nos circuitos de transformação e retificação. 1

Potencial de Poupança de Energia

Para avaliar a eficácia desta medida procedeu-se à análise da evolução do consumo específico de energia elétrica na eletrólise de NaCl, nomeadamente na AGC, com a produção de cloro por hora de atividade.

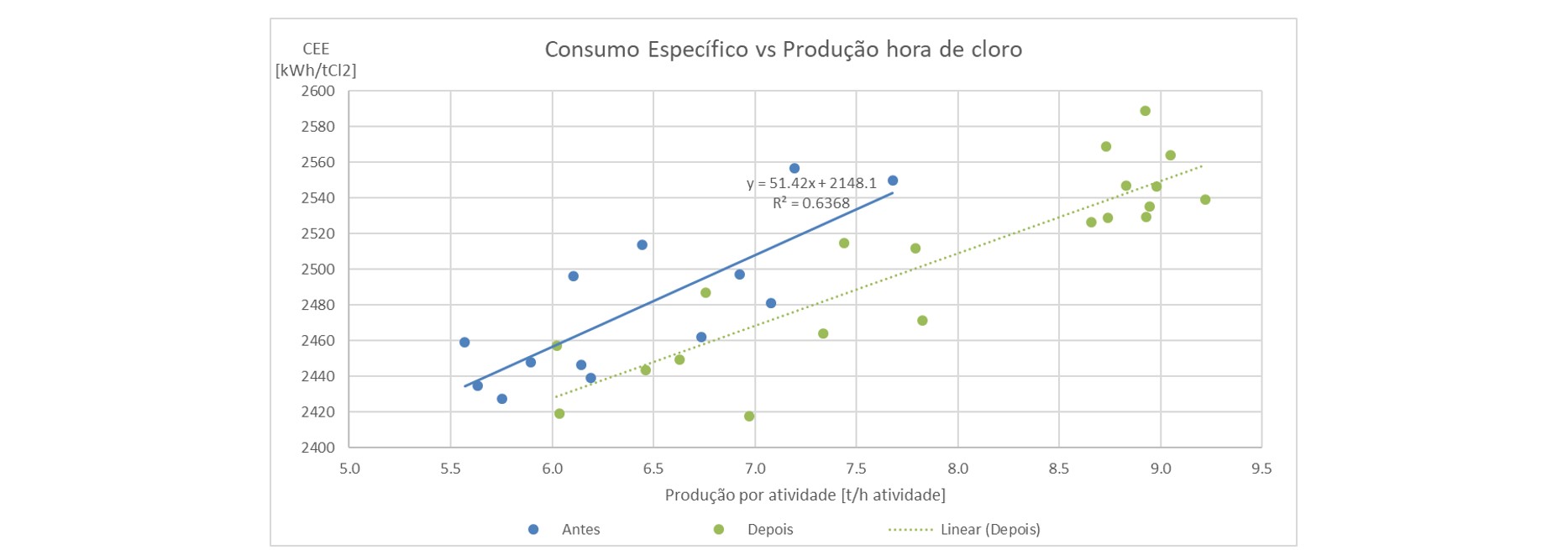

Tal como referido anteriormente relativamente à otimização das operações, a partir do gráfico na figura em baixo verifica-se que para valores menores de produção / densidade de cargas mais baixas, menor é o consumo específico.

Comparando, os valores do período antes da implementação da medida (janeiro de 2016 a abril de 2017) com os após a implementação da medida (maio de 2017 a dezembro de 2018), nota-se que para valores de produção semelhantes por hora de atividade, obtêm-se consumos específicos de energia inferiores, o que mostra que a implementação da medida foi eficaz. Isto deve-se a que, para a mesma produção horária, se opera com densidades de carga [kA] mais baixas quando o número de células é maior, otimizando assim a curva de funcionamento do sistema de eletrólise.

Evolução do consumo específico de energia elétrica e produção de cloro na eletrólise de NaCl (AGC).

De acordo com a análise da figura acima, verifica-se pelo aumento de produção de cloro por hora de atividade, que após a implementação da medida a capacidade da eletrólise aumentou, como era esperado.

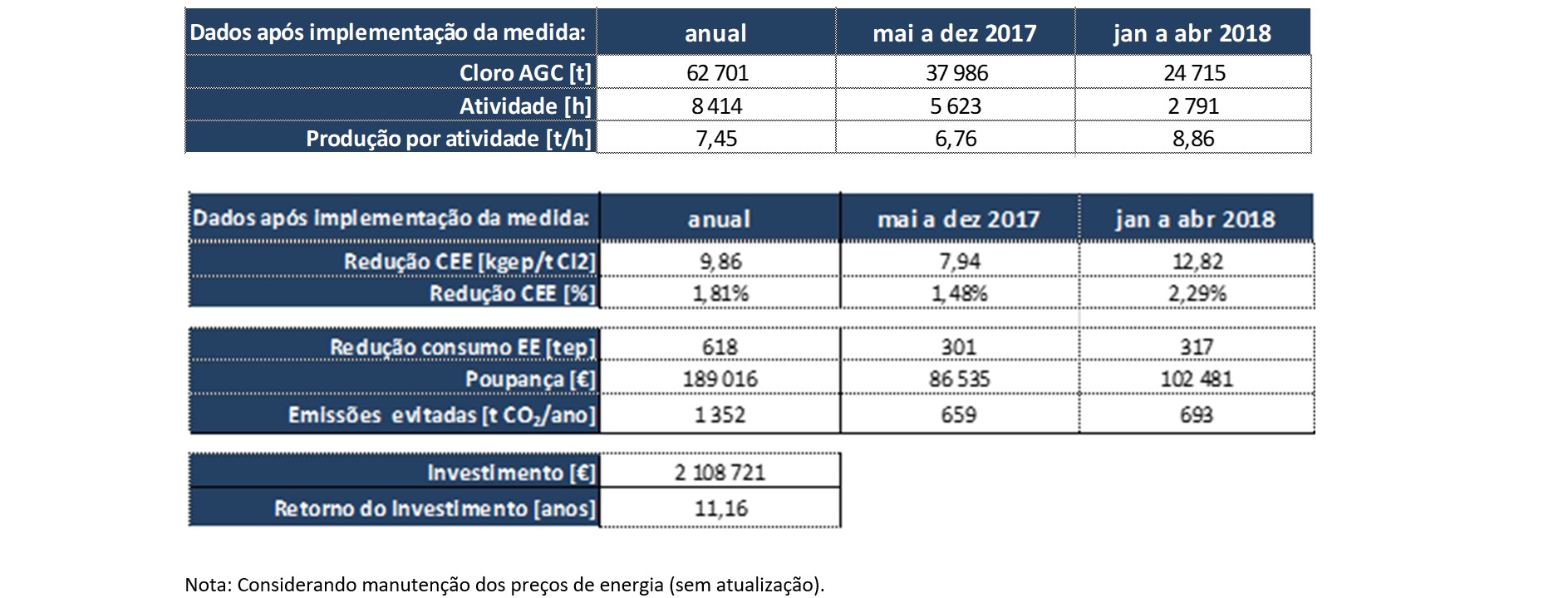

Considerando a normalização do indicador de desempenho e respetivas equações (ver figura acima) pode-se verificar que, após a implementação da medida, o consumo específico de energia reduziu cerca de 1,8%.

Normalizando os valores para a mesma produção anual, conclui-se que a implementação da medida foi eficaz, alcançando uma poupança anual cerca de 618 tep/ano e 189 016 €/ano.

A instalação das 10 células adicionais permitiu reduzir o consumo de energia e aumentar o desempenho energético da eletrólise.

Adicionalmente, esta maior capacidade produtiva instalada, associada à capacidade desta instalação de gestão da sua carga ao longo do dia (modulação), permite ajustar a produção, e os seus consumos de energia, aos sinais de preço de mercado grossista ou mercados de balanço do sistema elétrico nacional, permitindo a redução ainda maior dos custos de aquisição de energia.

Esta característica de modulação promove ainda a flexibilidade da procura de energia elétrica e fomenta a participação do consumo na gestão ativa do sistema elétrico nacional, facilitando a integração de mais produção de energia renovável intermitente. 1

Implementação: abril de 2017

Custos de Investimento

Os custos de investimento foram de 2 108 721 €, com um período de retorno de 11,16 anos.

- 1 Dados fornecidos pela APQuímica. Para mais informação, contactar Teresa Marques: teresa.marques@bondalti.com